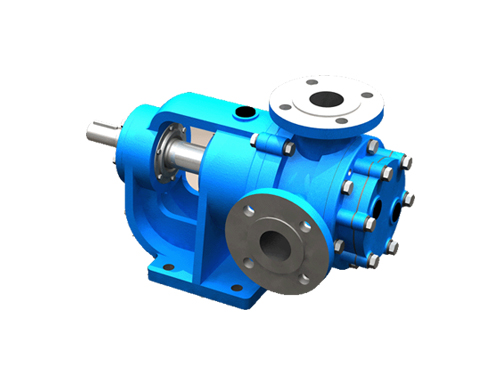

不锈钢齿轮泵管道检测现状

1.管道检测情况

由于管道 具有的重要性,管道发达的西方 早在五六十年代就开始了管道检测技术研究。1965年 的管道检测公司之一 TUBOSCOPE公司 采用漏磁检测器对管道实施了内检测;1973年英国 气公司(BritishGas简称BG) 次采用漏磁检测器对其管辖的一条直径为600mm管道成功地进行了内检测川。此后,采用各种技术的新型检测器不断问世,特别是80年代末90年代初以来,计算机技术的发展为研制 新型检测设备提供了强有力的技术,检测器体积不断缩小,技术含量越来越高,检测器的效率和性也有明显改进,它们为管道的 运行、减少管道事故造成的危害和损失发挥了重大作用。

基于对 、经济、环境等各方面因素考虑,各国政府对不锈钢齿轮泵管道内检测越来越重视,许多 都制定了相应的管道检测法规。例如,1988年10月 国会通过了管道 再审定条例,要求运输部研究与计划管理处(RSPA)制定联邦 低 标准,以使所有新建及 新管道都能适应智能内检测器检测的要求;加拿大标准协会已制定出管道内检测器用于危险性液体和气体管道的标准,加拿大 能源委员会1995年打算采用这些标准,作为法规条例,强行实施管道内检测。

不仅如此,他们还根据管道所处的不同状况,定期对管道实施再检测,及时准确把握管道状况,从中找出管道腐蚀的规律,从而对管道未来状况做出分析预测,并根据管道完整体系规范对一些严重缺陷及时,做到防患于未然。

2.国内管道检测现状及我们的对策

我国石油 气管道工业自70年代以来有很大发展,据不 统计,目前我国拥有各种油气长输管道近20000km,不锈钢齿轮泵管道 问题也越来越引起有关部门的重视。80年代以来,开始进行管道检测器的研制工作,取得了一些成果。同时,也陆续从引进了一些的检测设备,对几条原油管道成功地实施了内检测,取得了令人满意的检测结果。例如,1996年10月为新疆的一条136km长的φ273管道实施内检测,检测出4.5mm以上深的腐蚀点77处,2.3~4.5mm深的腐蚀点234处,2.3mm深以下的腐蚀点307处,经开挖验证,检测结果准确,为管道大修提供了依据。

尽管如此,我们和世界水平相比还有较大差距,不锈钢齿轮泵管道检测工作尚属起步阶段,已检测的管道数量不足管道总量的1/10,而且尚未对任何管道进行再检测。由于各方面原因,某些管道经营管理者对管道检测的重要性认识不足,没有充分认识到管道事故的危害性。我们要加强管道检测重要性的宣传,政府有关部门应尽快制定管道 检测有关法规,根据方案制定 管道检测计划,力争尽快对全部管道实施内检测,并且定期进行管道再检测,建立管道检测信息数据库,从中找出各条管道的腐蚀规律,从而对管道现状及未来 状况做出预测,采取措施,避免管道事故的发生。同时,还要加快智能检测器的国产化步伐,尽快赶上 管道检测水平。

不锈钢齿轮泵管道内检测是管道 体系的重要组成部分,是管道 的 经济的方法。我们应尽快采取措施,制定管道检测规范,建立完整的管道 体系,并依此有计划有步骤地对管道实施智能内检测,管道 平稳运行。