齿轮泵困油现象

变速箱作为汽车传动系统重要一环,是改变发动机输出扭矩以适应车辆行驶要求的重要结构。液力自动变速箱以其 、操作方便等特点在车辆上应用广泛,在很大程度上提高车辆的经济性、动力性等,而且减轻驾驶员的驾驶疲劳程度,提高行车 性。液压泵作为液力自动变速箱的组成单元,位于变矩器和减速器之问,为变速箱自动换挡系统和润滑冷却系统提供油液。齿轮泵困油问题是一直困扰齿轮泵的发展,学者通过采用较大的正变位系数、大模数、小齿顶高系数等手段来减小困油的现象,但这些方法在减轻困油现象的同时又会增加齿轮泵的脉动、增大径向力或者减小单位排量等。目前解决困油现象较好的方法是对齿轮泵的卸荷槽进行创新设计,即通过对齿轮泵的卸荷槽形状、位置进行合理的设计、调整,在的困油现象的同时使得齿轮泵性能达到 优。

针对齿轮泵普遍存在的困油问题,以某款液力机械变速箱设计为依托,其内置一对外啮合齿轮液压泵,对该齿轮泵的卸荷槽开设进行分析研究,分析计算卸荷槽的基本参数,通过对齿轮泵卸荷面积的计算得出了 佳卸荷槽偏置位置。采用CFD三维流场仿真分析了无卸荷槽、对称开设卸荷槽、偏置开设卸荷槽等3种布置形式的齿轮泵,对比分析困油区的困油压力和齿轮泵的容积效率。

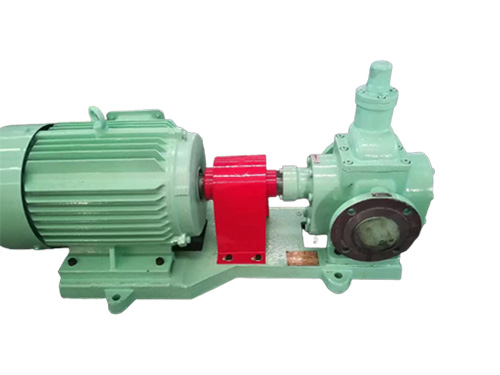

1、齿轮泵结构

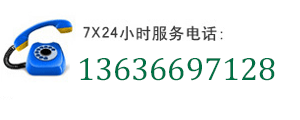

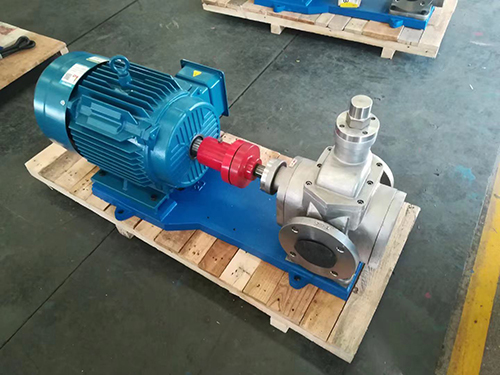

该款齿轮泵由主动齿轮和两个被

动齿轮即泵体组成,注油泵总成用6个螺栓固定在变矩器壳体内。齿轮泵为中心轮浮动式齿轮泵,泵盖上开有4个油口,2个进油口,2个出油口。齿轮泵壳体上主要用于安放3个齿轮,并且在出油口处设置了卸荷槽。3个齿轮均是渐开线变位齿轮,了齿轮有较好的机械性能。大齿轮为26个齿,小齿轮为13个齿。

2、困油过程分析

齿轮泵在平稳工作中,一对渐开线齿轮工作时 连续处于啮合状态,为吸、压油腔隔开,这就要求齿轮泵的啮合系数>1。由于齿轮的端面问隙比较小,因此这两对啮合的轮齿之问的油液与泵的吸、压油腔是不相通的,这样就形成了一个封闭的容积腔,我们称之为“困油区”。齿轮转动时,困油区容积变化致使液压油液膨胀或受挤压,从而造成这部分液压油压急剧地变化,造成困油现象。