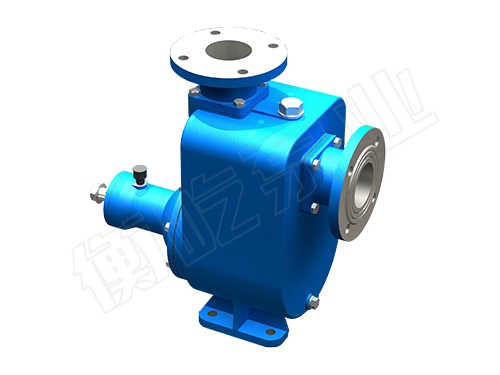

关于YCB齿轮泵的构造特点与系统设计介绍

YCB齿轮泵的齿轮采用双圆弧正弦曲线齿形制造,通常渐开线齿轮压力角取20°~30°,由于双圆弧齿轮的承载能力比同级的渐开线齿轮高,因此双圆弧齿轮的压力角可小些,该圆弧齿轮取14.5°,这可齿面的受力情况,齿面承受的径向分力较小,从而减轻轴承的负荷,延长轴承的寿命。同时,由于圆弧齿轮的齿廓是圆弧,齿面上各点的滑动速度相等,磨损均匀,因此具有良好的跑合性能,且磨损后齿面精度不变,这是比渐开线齿轮远为优越之处。

YCB齿轮泵设有防护阀作为超载保护,防护阀全回流压力为泵额定排出压力的1.5倍,也可在允许排出压力范围内根据实际需要另行调整。

YCB齿轮泵的齿形为双圆弧,其齿顶和齿根均为圆弧,两段圆弧可采用多种曲线连接,该泵取正弦曲线为过渡线。早期DF11型机车上使用的燃油泵即为该种齿轮泵。但是渐开线齿轮泵常会发生液压关死和气塞现象,引起噪声和轴承负荷升高,导致燃油泵性下降,故障频繁,影响机车的正常运行。20世纪80年代后期,日本、英、美等相关部门相继开始研究YCB齿轮泵,并逐渐推广应用。

YCB齿轮泵的运行维护:

1、启动前检查全部管路法兰、接头的密封性。

2、盘动联轴器,无摩擦及碰撞声音。

3、 一次启动应向泵内注入输送液体。

4、启动前应全部打开吸入和排出管路中的阀门,严禁闭阀启动。

5、验证电动机转动方向后,启动电动机。

YCB齿轮泵是通过一对参数和结构相同的渐开线齿轮或者是正旋圆弧齿轮的相互滚动啮合,将油箱内的低压油升至能做功的高压油的重要部件。把发动机的机械能转换成液压能的动力装置。齿轮泵流量大,压力高,输送粘度高,性好。但是在使用过程中容易出现磨损性故障,应注意日常保养和维护。YCB齿轮泵主要有齿轮、轴、泵体、泵盖、轴承套、轴端密封等组成,齿轮采用双圆弧正弦曲线齿形制造。YCB齿轮泵与渐开线齿轮相比突出的优点是齿轮啮合过程中齿廓面没有相对滑动,所以齿面无磨损,运转平稳,无困液现象,噪音低、寿命长、速率高;该泵摆脱了传统设计的束缚,使得齿轮泵在设计、生产和使用上进入了一个新的。注意本防护阀不能作减压阀长期工作,需要时可在管路上另行安装。轴端密封设计为两种形式,一种为机械密封,一种是填料密封,可根据具体使用情况和用户要求确定。从主轴外伸端向泵看,为顺时针旋转。YCB齿轮泵壳体上有两个孔要求的加工。在中、小批量生产时,一般都使用通用机床和工装来加工,这种加工方法很难达到精度要求。

现代机械向高速重载方向发展,势必导致传动系统及其零部件发热严重,尤其在贫油甚至无油润滑的条件下,一方面系统中热生成速率加快,另一方面因热量无法随润滑油散逸而积累起来,导致温升加剧,零件出现变形甚至破坏,从而导致整个传动系统工作失效。若为降低齿面温度而增加润滑系统的体积,这将导致整个齿轮传动系统输出功率的降低,且体积增加,限制了齿轮传动系统在井下驱动采油设备中的应用。在井下工作环境中,齿轮箱润滑油得不到二次补充,在贫油或无油润滑工况下,齿面或滚动体接触处摩擦生成的热量会导致过大的热变形,使齿侧间隙,出现齿轮“楔紧”现象,甚至被卡死。因此,啮合齿轮的齿侧间应留有微量间隙。这个间隙通常是由制造时的齿厚小减薄量及其公差来给予的。为此,在齿轮传动系统设计中,如果揭示传动系统的发热机理、预测传热过程及温度分布,知道某一工况下传动系统处于什么样的温度场、哪些零部件(或部位)是温度较高、易于失效的危险零部件(或危险部位),就可有的放矢地进行改进,这正是热分析的意义之所在。