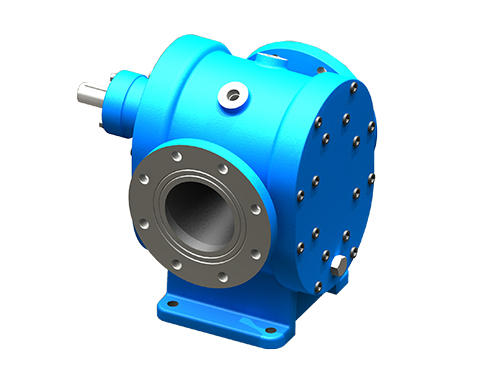

简单介绍YCB齿轮泵的管路检测问题

YCB齿轮泵的管路检测问题直接影响着YCB齿轮泵在实际投入使用后的系统稳定性,对于产品的使用寿命和程度也有着深远的影响,所以说这是我们不能够忽视的一个问题,接下来我们就简单的进行相关内容的介绍,希望大家能够从中有所收获。

一、建立管道状况信息数据库

完善管道 评估体系检测信息的管理 重要, 建立数据库对其进行管理。同时,要建立管道 评估数学模型体系,在此有大量工作要做。

二、建立管道检测 法规

正确建立管道检测 法规能够管道的 和稳定。我国的管道事业和发达 相比起步较晚,检测工作历史也不长。管道法规还需完善。政府逐渐加深了对管道 的认识,且制定了初步的管道 法规— 气行业标准(SY_6186_1996)石油 气管道 规程,该法规已于1997年3月1日起开始实施。该标准规定要求对管道进行定期检测(含内检测),检测周期为5年。今后将逐步完善标准,且标准的贯彻实施。

三、管道 体系策略

管道检测是一个系统工程,称之为管道 体系策略,其主要活动包括:

1、依据相关行业专家给出的方案对管道进行维修;

2、依据管道运行历史、周围环境对管道 的要求等综合信息,制定适当的检测方案;

3、依据该检测方案,对管道实施检测;

4、专家对检测结果进行评估,对管道未来的运行状况作出预测,给出推荐的管道维修方案。

四、基线检测的 性

基线检测就是对新建管道进行的内检测,目的在于:作为管道施工验收的依据;为YCB齿轮泵管道运行预测提供基础数据。此外,由于新建管道存在的缺陷均为刮痕等建设缺陷,做了基线检测将来可以区分腐蚀和建设缺陷,避免不 的维修损失。

五、周期性地对管道实施内检测,掌握管道腐蚀分布规律不同的管道因其材质、输送介质、地理环境及状况等不同,各个管道都具有其 的腐蚀规律。要掌握其腐蚀规律,惟有定期反复进行内检测,只有这样,才能找出腐蚀点腐蚀的速率,从而对管道可能发生的事故作出预测,使管道维护建立在基础上,摆脱对管道事故盲目应付的被动局面。那么,怎样的检测周期才合理呢?

YCB齿轮泵管道内检测终究是一项具有 风险且高投资的项目,我们要从具体YCB齿轮泵管道的综合状况、经济效益和社会效益考虑来决定其检测周期。英、美等发达 政府建议的检测周期一般为5年。当然,对某些管道检测周期要短一些(3年),而某些管道检测周期要长一些(10年)。并且,对于同一管道在不同的服务阶段,检测周期也是变化的。

此外,对于YCB齿轮泵的具体检测方法,我们可以参照下列几方面的内容:

一、吸油真空度试验

1、YCB齿轮泵的吸油真空度试验:

在YCB齿轮泵内部和进油管干燥的状态下,凸轮轴以50-60R/MIN的转速驱动,开启出油口并关闭进油口,测定吸油真空度。

2、湿的吸油真空度试验:

在YCB齿轮泵内部和进油管充满汽油的状态下,凸轮轴以高转速的25%、50%、100%驱动,开启出油口并关闭进油口,测定吸油真空度。

二、带有手动泵装置的YCB齿轮泵,手动泵油装置,以约每分钟50次的速度工作,开启出油口并关闭进油口,测定吸油真空度。

三、YCB齿轮泵出油时间试验

在YCB齿轮泵内部和进油管干燥的状态下,凸轮轴以50-60R/MIN的转速驱动圆弧齿轮泵,同时开启进油口和出油口,测定出油口开始出油的时间。

四、封闭压力试验

凸轮轴以高转速驱动,开启进油口并关闭出油口,测定大封闭压力。

五、出油量试验

测定YCB齿轮泵在不同温度、转速、出油阻力下的出油量。

六、密封性试验

1、封闭压力下降值:

凸轮轴以高转速驱动YCB齿轮泵,开启进油口并关闭出油口,在达到大封闭压力后,停止凸轮轴转动,并调整凸轮高点与摇臂接触的位置,然后开始测定封闭压力下降值,测量时间为1MIN。

2、渗漏:

下列两种试验方法,可根据产品实际情况选一种:凸轮轴以高转速驱动圆弧齿轮泵,开启进油口并关闭出油口,经3MIN后,观察YCB齿轮泵各部分有无渗漏现象。在YCB齿轮泵进油口处加以98KPA的空气压,关闭出油口,浸入试验油中保持10S以上后,观察YCB齿轮泵各部分有无漏气现象。

七、性试验

YCB齿轮泵性试验允许间断。试验结束后,进行湿的吸油真空度、高转速下开启出油口时的常温出油量及封闭压力下降值和渗漏检测试验,并检查YCB齿轮泵各部有无裂纹、变形等缺陷。试验中监测润滑油温度,应根据油量与油质添加或 换润滑油。